爆発防護 / 爆発防護について

爆発防護とは

爆発の種類は大きく分けてガス爆発と粉じん爆発に分類できます。

ガス爆発は古くから日本人に理解されていますが、粉じん爆発については認識が遅れています。たとえば砂糖の粉やコピー機で使用されるトナー、また粉末状の薬である製剤が製造工程では容易に粉じん爆発を引き起こすことは一般には知られていません。

長い間、日本には法律による規制がありませんでしたが、現在は、粉じん爆発を規制する法律として、乾燥設備(乾燥機)が対象の安全衛生規則 第294条『乾燥設備の構造等』があり、機器全般については、労働安全衛生法 第28条の2『危険性の調査・措置』があります。

- 安全衛生規則 第294条 『乾燥設備の構造等』

- 危険物乾燥設備は爆発孔等(爆発放散口)を設けること。粉じん爆発は安全な場所に排出すること。(抜粋)

- 労働安全衛生法 第28条の2『危険性の調査・措置』

- 事業者は、粉じん等による、作業行動その他業務に起因する危険性を調査し、その結果に基づいて、必要な措置を講ずるように努めなければならない。(抜粋)

- 安全衛生規則 第24条の11『調査の実施時期』

- 危険性又の調査は次に掲げる時期に行うものとする。建設物を設置、移転、変更、または解体する時。設備、原材料等を新規に採用、または変更する時。作業方法または作業手順を新規に採用、または変更する時。 建設物、設備、原材料、ガス、蒸気、粉じん等による、または作業行動その他業務に起因する危険性について変化が生じ、または生ずるおそれがあるとき。(抜粋)

また、事業所が一度爆発事故を起こし、人身事故にいたる場合には重大な罰則が適用され操業の再開が阻害されます。今後は、安全を優先した効果のある爆発防護を採用していくことが社会的責任である時代になってきています。

爆発防護を体系的に扱い世界で標準的に使用される権威あるものとして、欧州の法律であるATEX(欧州防爆指令)と米国発のNFPAがあります。ATEXの規制対象は従来の事業者(ATEX 137)だけでなく、機器の製造メーカー(ATEX 100a)についても爆発防護対策を義務付けています。詳しくは表1を参照ください。

ATEXは事業所内の各設備について粉じん爆発の危険性をゾーン分類する手法を採用しています。

以下に危険ゾーン分類、粉じん爆発の危険性ゾーン分類の考え方、穀物粉体の荷揚げ貯蔵プラントへの適用例を示します。

| 粉じんゾーン ATEX 100a | ガスゾーン ATEX 100a | カテゴリー ATEX 137 | 爆発雰囲気の存在 および継続時間 | (分類例) 粉じん雲 |

|---|---|---|---|---|

| 20 | 0 | 1 | 継続的または長時間 年間1000時間以上 | 常時発生 |

| 21 | 1 | 2 | 時折年間10~1000時間 | 漏れ時に発生 |

| 22 | 2 | 3 | 可能性少ないまたは短時間 年間10時間以内 | 異常時に発生 |

爆発防護の方法

爆発災害のリスクは上記の式により表すことができます。『頻度』はゾーン分類であり、『結果』はどのような防護対策を施したかにより異なります。逆に言えば『結果』をコントルールすることが爆発対策となります。

機器を爆発災害から守るためには、爆発の発生可能性を減少させる爆発予防と一度発生した爆発から計画的に機器と人員を防護する爆発防護があります。爆発予防の方法は、爆発が発生するために必要な条件を取り除く方法が取られます。一般的に行われている爆発予防としては、不必要な粉じん雲を生成させないための日々の清掃、必要な着火エネルギーを与えないための静電気対策、爆発の発生に必要な酸素量を制限するためのイナートガス(窒素ガスなど)の封入、可燃性ガスの濃度低下および粉じん濃度低下のための、空気希釈などがあります。

一見、爆発予防を実施すれば、爆発は起きなくなると思われますが、これは大変な誤解です。

ほとんどの場合、爆発はイレギュラーな状態で発生します。すなわち、常用運転中は予防が完全に機能するが、機器の運転開始時、非常停止時、一次停止時、点検作業時、運転不調時、運転調整時などが危険な状態になる可能性が高いと考えられます。このような場合のために、爆発予防対策だけで済ませずに、爆発防護対策を完璧に実施して、計画的に爆発からの防護を実現します。

これにより、『結果』は人災を未然に防止し、計画通りの設備保全が行え、『リスク』を低減することができます。

爆発防護の目的

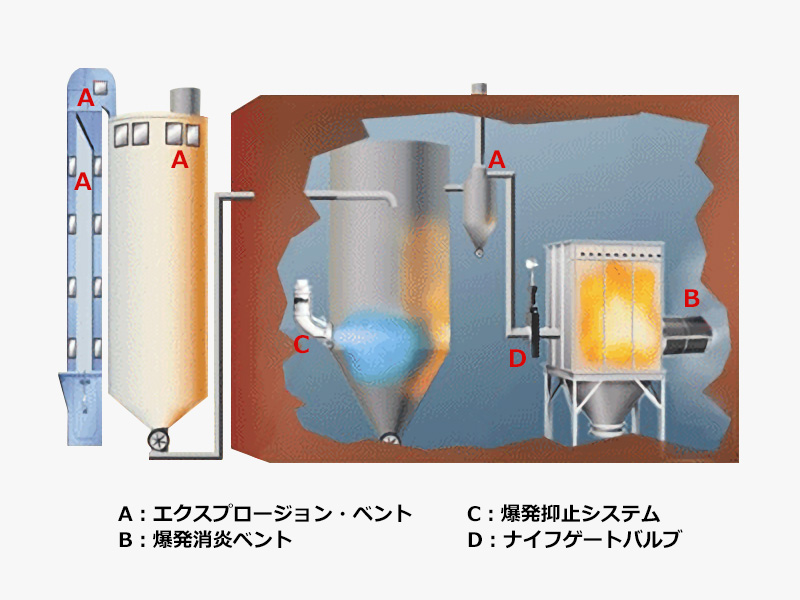

爆発防護には、着火源となる機器本体の防護(以下、『本体防護』と呼ぶ)と着火源となる機器に接続された配管、ダクトから爆発火炎が伝ぱんして行く現象を遮断する(以下、『爆発伝ぱん遮断』と呼ぶ)の二つの目的があります。

『本体防護』

爆発による機器内の最大到達圧力を低減し、機器が耐えられる圧力以下に抑えるもので、一般的に理解されている防護目的です。

機器、容器、装置で発生した爆発から生じる異常な圧力を外部に放出する、または抑制して内部圧力を機器等の耐圧以下に低減することにより機器等の破損を防止する手法になります。

NFPA69規格の1997年版に爆発遮断の必要性が規定されるまでは、本体防護が主な爆発防護と捉えられていました。

『爆発伝ぱん遮断』

爆発が発生した機器から配管で接続された他の機器または人員エリアへの爆発、火炎の伝ぱんを制止するものですが、見落とされがちですので注意が必要です。

本体で発生した爆発が接続された配管、ダクトから別の機器または人員エリアへ爆発による火炎が伝ぱんすることを防止し、二次災害の発生を未然に防ぐ手法になります。爆発事故で恐ろしい現象の一つは、爆発が次々と伝ぱんしてゆき、被害がプラント全体に及ぶことがあるという点です。そのため、爆発の発生が予想される機器本体を防護するだけでなく、接続された配管にも、爆発を遮断するための対策が必要となります。

伝ぱんする爆発に関しての詳細は、「伝ぱんする爆発の恐ろしさ」を参照ください。

爆発防護の基本方針

『本体防護』

- 機器を耐爆設計にできないか

- エクスプロージョン・ベント(爆発放散口)で機器を防護できないか

- 機器は屋外設置であるのか屋内設置であるのか(できれば屋外設置にできるか)

- エクスプロージョン・ベントが使用できない場合、爆発消炎ベントで対応できるか

- エクスプロージョン・ベントが使用できない場合、爆発抑止システムで対応できるか

- 既存機器では上記すべての対策が適用できない場合は、機器を新調する

『爆発伝ぱん遮断』

- 機器の耐爆設計とバルブエックス、ベンテックバルブ、ナイフゲートバルブなどの機械式遮断装置との併用で、爆発を封じ込めできないか検討する

- ロータリーバルブなどの代用できるもので遮断を検討する

- エクスプロージョン・ベントを機器に取付ける場合は、バルブエックス、ベンテックバルブ、ナイフゲートバルブまたはケミカル・アイソレーションを検討する

- ナイフゲートバルブを検討する

- 爆発抑止システムを機器に取付ける場合は、ケミカル・アイソレーションを検討する

爆発防護計画の留意点

機器耐圧と機器変形圧力

『本体防護』は機器自体を爆発による圧力上昇から防護することなので、機器耐圧が重要なパラメーターです。この場合の耐圧とは、正圧側の圧力です。ただし爆発防護を計画するためには、機器耐圧と言う曖昧な用語は使わずに設計圧力または変形圧力を使用します。 変形圧力とは機器が変形を開始するが、まだ破損はしない正圧側の圧力を言います。

爆発防護を考える場合、いかなる爆発防護装置で対応する場合でも少なくとも正圧側の機器変形圧力が20kPaGある必要があります。補強を実施しても機器変形圧力が20kPaG を下回る場合、また正圧側の変形圧力が評価できない場合は、爆発防護はできません。既存機器は廃棄し、機器を新規購入する必要があります。

ファイクでは、機器の変形圧力評価は行っておりません。機器の製造元にお問合せください。

また、今後の方針として、変形圧の評価がしっかりできる機器メーカーから機器を購入する必要があると言えます。

エクスプロージョン・ベント(爆発放散口)の使用に際して

エクスプロージョン・ベントは、その安価なことから広く普及していますが、使用上に多くの制限があります。屋外に機器が設置されている場合で、少なくとも20kPaGの機器変形圧が必要です。ただし、20kPaGだけの機器変形圧では必要となるエクスプロージョン・ベントの放散面積が膨大となり、設置面積を確保できない場合があります。 できる限り高い機器変形圧が望まれます。目安として50kPaGくらいの機器変形圧があれば、エクスプロージョン・ベントによる防護が比較的実施しやすくなります。

エクスプロージョン・ベントが屋内に設置されている場合には、屋内に爆発をそのまま放散することができませんので、放散ダクトで屋外へ爆発を導くことになります。ただし、放散ダクトの設置により爆発放散効率は大幅に低下し、爆発放散時の機器内圧は大幅に上昇してしまいます。 すなわち、より高い機器変形圧が必要となってきます。目安として、機器変形圧は少なくとも100kPaGは必要で、できれば200kPaG ほしいところです。

機器耐圧をここまで上げられない場合は、エクスプロージョン・ベントは屋内で使用できません。他の爆発防護装置として、爆発消炎ベントまたは爆発抑止システムの採用を検討する必要がでてきます。