爆発防護 / 爆発防護について

爆発防護アクティブシステムの導入

爆発放散口が、爆発を放散させることにより機器の安全を守ることに対して、アクティブ爆発防護システムは、爆発が発生した瞬間をセンサーで捉え、爆発そのものを封じ込め、抑制します。

アクティブ爆発防護システムは、大きく分けて以下の3点から構成されます。

- 爆発圧力を検出する圧力ディテクターと、制御を行うコントロールパネル

- 爆発抑止システム(消火剤コンテナ)

- ナイフゲートバルブ(爆発遮断弁)、ケミカルアイソレーション(消火剤式遮断システム)

アクティブシステムが必要な場面

防護される機器が屋内にある場合

機器が屋内にある場合は消炎ベントを使うか、もしくはベントダクトを使い爆発を外部に逃がす必要があります。ベントダクトを使うと放散圧力Predが上昇し、それに伴い必要な爆発放散口のサイズも大きくなります。爆発抑止システムは爆発を瞬時に抑制するためベントダクトは必要ありません。

粉じんの爆発指数が高い場合、ガスと粉じんの混合(ハイブリッド)の場合

粉じんの爆発指数Kst値(ハイブリッドの場合はKmax値)が高ければ高いほど、必要な爆発放散口の口径は大きくなりますが、爆発抑止システムのコストはKst値に依存しません。

爆発放散口の取り付け場所が確保できない場合

必要となる爆発放散口の口径が比較的大きい場合、防護される機器に取り付けられないこともあり得ます。爆発抑止システムの場合、機器に必要とされる設置面積は、消火剤コンテナのためのANSI150 4”(または6”)のフランジと、圧力ディテクターのための2”フェルールフランジを取り付ける面積のみです。

粉じんが有毒で、大気放散ができない場合

人体や環境に有害な粉じんを扱う場合、爆発を放散することは望ましくありません。爆発放散口からは、大気、人員に有害な粉じんがまき散らかされてしまいますが、爆発抑止システムを使えば爆発により粉じんが飛散せず、封じ込めが可能です。

爆発を安全に放散できない場合

爆発が起こったとき、爆発放散口から放出する火炎の到達距離の計算方法がNFPA68-2007の7.6.4と8.8章に記載されています。この計算式を使い、例えば容積が10m3の機器からの火炎の到達距離を計算すると、その距離はなんと17mにも達する場合があります。爆発放散口周辺に十分な安全距離が確保できない場合は、爆発抑止システムが有効です。

連結された機器がある場合

例えば流動層乾燥機と集じん機が連結されている場合、どちらも粉じん爆発の着火源になります。このような場合はそれぞれの機器を爆発放散口や爆発抑止システムで防護すると同時に、機器の間に遮断弁を設けることにより、爆発の伝播を防ぐことができます。

流動層乾燥機で封じ込めが必要な場合

爆発抑止システムを使えば、流動層乾燥機の爆発封じ込めが、2bar耐圧で実現できます。爆発放散口や消炎ベントの設置が困難な場合への有力な解決策となります。

アクティブシステムの設計

アクティブシステムの設計は、以下の要領で設計が行われます。

制限事項や必要な設計パラメータの詳細は、爆発抑止システム、爆発遮断弁のそれぞれの紹介ページをご覧下さい。

アクティブシステムを使う上での注意事項

定期メンテナンスの必要性

アクティブシステムは、ファイク認定テクニシャンによる定期メンテナンスが6ヶ月毎に必要です。性能を維持し、誤動作の予防のために必ず実施する必要があります。

防水の重要性

アクティブシステムが屋外に設置される場合は、防水対策が非常に大切です。水が浸入すると誤作動の原因となります。施工の際は電線管やジャンクションボックス類は必ず防水仕様の製品をお使い下さい。

予備品の重要性

万が一の故障や作動からの復旧のため、予備品一式をお持ち頂く必要があります。

誤動作の可能性

圧力を検出する圧力ディテクターは、爆発による圧力と、それ以外の原因による圧力検出を区別することができません。そのため、プロセスのオペレーションミスによる圧力上昇や、圧力ディテクターへの接触によるシステムの誤動作に十分ご注意下さい。また定期的なメンテナンスの未実施による性能劣化や、雨水が電線菅へ浸入することによる誤作動の恐れもあります。

コントロールシステム

ファイクのアクティブ爆発防護のコントロールシステムは、独自の開発方針にしたがってデザインされています。

その方針とは、コントロールパネルを

- EPC (Explosion Protection Controller)

- PSU (Power Supply Unit)

- AM (Annunciator Module)

- RC8 (Relay Card)

という、4つの異なる機能をもった機器(モジュール)に分割し、操作性と拡張性を容易にしていることです。これにより、防護されるプロセスの規模の大小に合わせ必要なモジュールだけを拡張することができます。これらのモジュールの機能については、ページ最後の用語集をご覧下さい。

特徴

- トラブルや動作履歴が各モジュールに保存されており、トラブルシューティングが容易にできます。

- 爆発が発生した瞬間の圧力曲線が保存されます。これにより、万が一爆発が発生した場合でも、どの圧力ディテクターが、どのような圧力を検出したのかを確認することができます。

- バッテリーによるバックアップ機能をもち、停電中でも最大24時間は爆発防護システムとして機能します。

爆発の検出装置

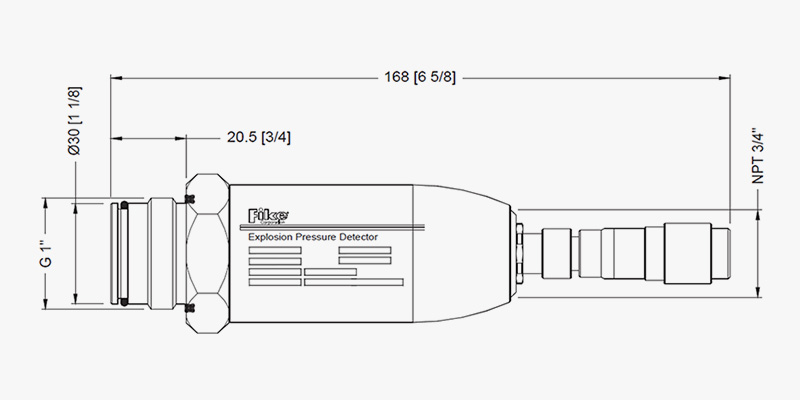

圧力ディテクター

爆発防護システム専用に開発された圧力検出装置です。機器内の圧力が常時モニターされ、爆発の発生開始の瞬間の圧力を高速に検出します。圧力信号は毎秒4000回の頻度でサンプリングされ、専用コントローラEPCで処理されます。

赤外線ディテクター

特殊な環境下においては、圧力ディテクターと併用という形で赤外線ディテクターが使われる場合があります。

作動圧力

圧力ディテクターの作動圧力は、プロセスの最大運転圧力、機器耐圧などとの兼ね合いで決まります。一般的には、7~10kPa程度の値が作動圧力として多く使われます。

圧力ディテクターのマウント方法

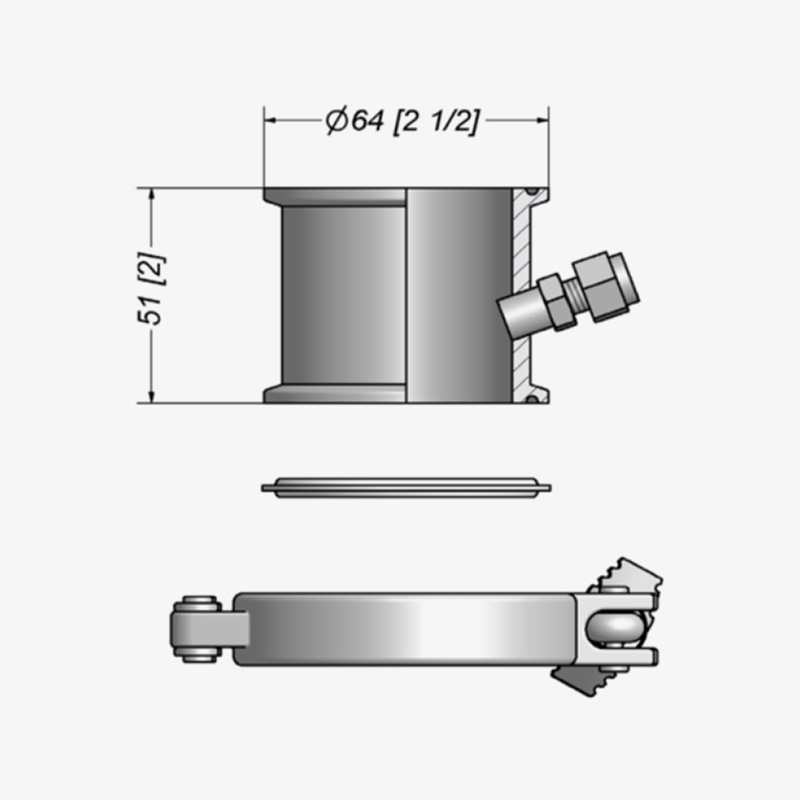

フレックスマウントは、機器と圧力ディテクターとの間にフレキシブルホースを設けることにより、機器の振動がディテクターに伝わらないようにし、信頼性を高めます。また粉じんが圧力ディテクターの検知面に直接触れることを防ぎ、誤動作を防止する役割も果します。

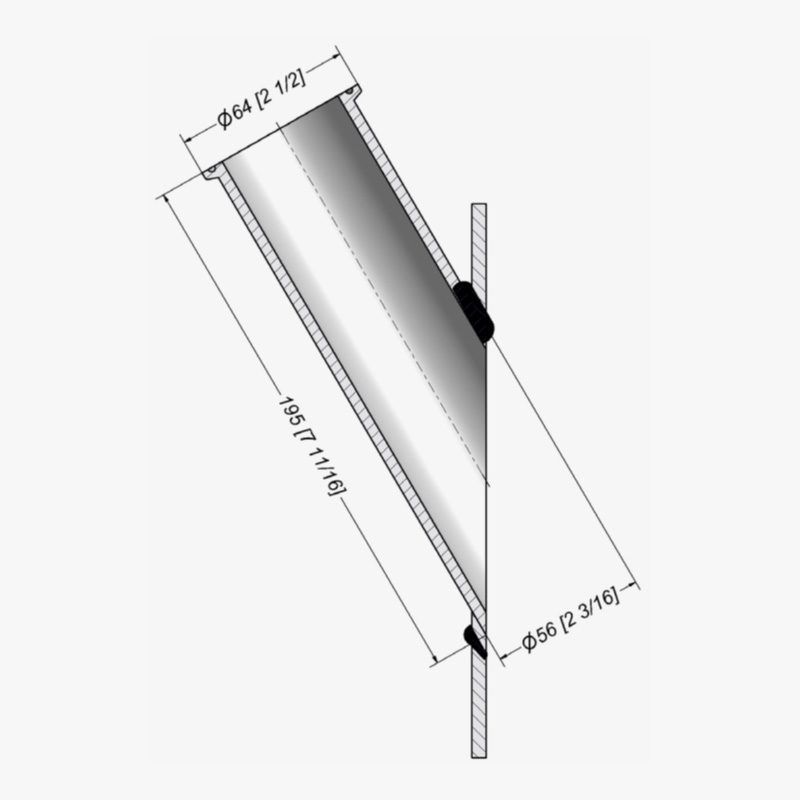

垂直壁マウントは、垂直壁にディテクターを取り付ける際に使われます。この垂直壁マウントと、フレックスマウントの組み合わせが最もよく使われます。

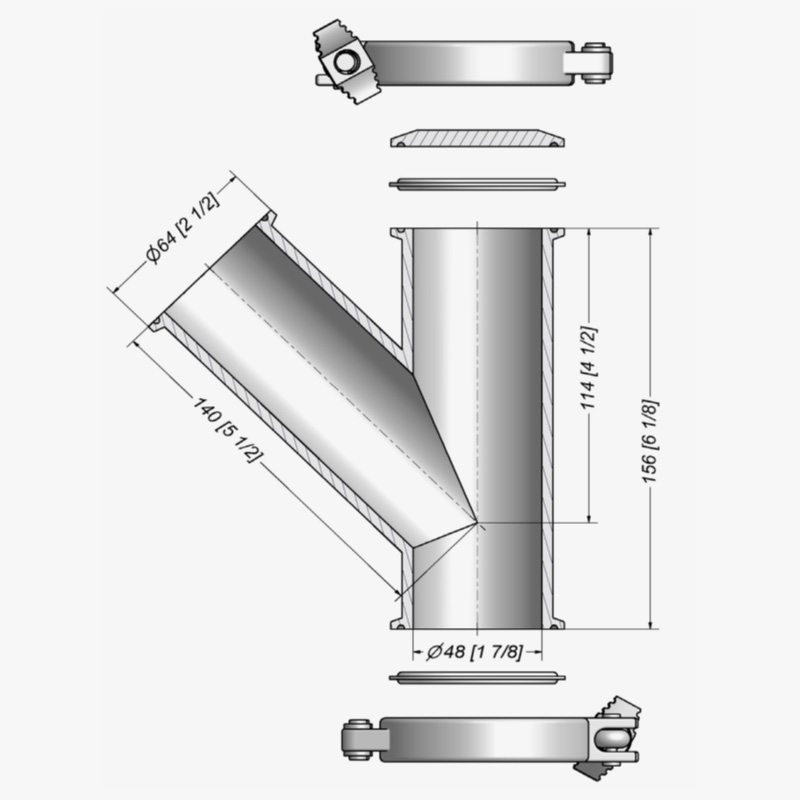

“Y”型分岐マウントは、粉じんが圧力ディテクターの検出面に衝突し、誤動作が起こる恐れがある場合に使われます。また、キャップからプロセス内を確認することができるため、粉体の詰まり具合の確認や、清掃が容易にできます。

エア・パージ・スプールは、圧力ディテクターのマウントに組み込まれます。スプールの側面からエアを流すことにより、粉体の固着を防ぎ、故障や詰まりによる誤動作を防ぎます。特に凝集しやすい粉体をお使いの場合に有効です。

用語

| EPC (Explosion Protection Controller) EPコントローラ |

|---|

| 爆発防護システムの専用コントローラを表します。このシステムの中核となる機器です。圧力ディテクターからの信号を常時監視し、爆発が起こると瞬時にGCAを起動させます。 |

| AM (Annuciator Module) アナンシエータ・モジュール |

| このモジュールは、システム全体を監視しています。3桁のディスプレイと2つのボタンを操作し、システムの状態を表示させたり、EPCのリセット等の操作を行ったりすることができます。 |

| PSU (Power Supply Unit) パワー・サプライ・ユニット |

| パワーサプライユニットを表します。爆発防護システム専用の電源供給装置です。DC24VをEPC、AMに供給します。 |

| RC8 (Relay Card) リレーカード |

| 8つのリレー出力を持っています。EPシステムで発生するトラブルに対応し、これらのリレーを作動させることができます。 |

| 作動圧力 |

| 爆発防護システムが起動する圧力を表します。この圧力はあらかじめEPCにプログラミングされています。機器内で爆発が起こり、圧力ディテクターが作動圧力を検知すると、EPCからGCAに電流が流れ、GCAが起動します。作動圧力は図面に記載されています。 |

| 警告圧力 |

| 通常は作動圧力の50%~75%の圧力が警告圧力としてセットされます。機器内部で発生する、比較的ゆるやかな圧力上昇に対し、警告を促すために使われる圧力です。警告圧力の数値は図面に記載されています。 |

| アームド状態(イネーブル状態) |

| EPCがGCAを起動できる状態のことを表します。機器の運転中は常時この状態にしておく必要があります。 |

| ディスエーブル状態 |

| アームド状態とは逆の状態です。圧力ディテクターが作動圧力を検出しても、EPCがGCAを起動できない状態のことを表します。例として、点検口を開け機器内を検査する場合など、一時的にGCAが起動しないようにする場合に使われます。 |

| EPワークス |

| EPワークスとは、コントロールパネル設定用ソフトウェアです。作動圧力や警告圧力を設定したり、履歴を保存する場合などに使われます。6ヶ月毎の定期メンテナンスの際に、認定テクニシャンがこのソフトを使い、履歴やその他設定内容がまとめられたEPワークスレポートという報告書を保存し、お客様に提出致します。 |